В трубы

Применяется для задувки в защитные трубы, а также в кабельной канализации, трубах, блоках, лотках, тоннелях, эстакадах, мостах, коллекторах (при отсутствии угрозы повреждения грызунами).

В кабельную канализацию

Применяется в кабельной канализации, трубах, блоках, лотках, тоннелях, эстакадах, мостах, коллекторах.

В грунт

Применяется во всех типах грунтов, включая скальные и подверженные мерзлотным деформациям, в болота, на переходах через судоходные реки и другие водные преграды.

Подводный

Применяется на морских участках (прибрежных шельфовых и глубоководных).

Подвесной с выносным силовым элементом

Применяется для подвеса между опорами освещения, опорами связи, зданиями и сооружениями. В диэлектрическом исполнении применяется для подвеса между опорами воздушных линий электропередач, контактной сети и автоблокировки железных дорог.

Подвесной самонесущий

Применяется для подвеса между опорами воздушных линий электропередач, контактной сети и автоблокировки железных дорог, а также между опорами освещения, опорами связи, зданиями и сооружениями.

Внутриобъектовый

Применяется для прокладки внутри зданий.

Дроп-кабель

Применяется для подвеса между опорами освещения, опорами связи, зданиями и сооружениями.

Грозотрос/ОКГТ

Применяется для организации волоконно-оптических линий связи на воздушных линиях электропередачи напряжением 35 кВ и выше.

Огнестойкий и пожаробезопасный

Применяется для прокладки внутри зданий, а также в кабельной канализации, трубах, блоках, лотках, тоннелях, эстакадах, мостах, коллекторах.

Специальный кабель

Для мониторинга промышленных и гражданских объектов.

Комбинированные оптические решения

Материалы

Соединители оптические

Предназначены для передачи данных и сигналов в различных сферах: телекоммуникации, IT, промышленности и строительстве.

— Как выбрать поставщика оптического кабеля?

— Волоконно-оптические кабели-датчики для применения в промышленности (скачать .pdf)

— Выбор подвесного оптического кабеля исходя из условий эксплуатации

В настоящее время все большее внимание уделяется возможности использования подвесных оптических кабелей. Доля самонесущих и с вынесенным силовым элементом оптических кабелей весьма велика. Однако до настоящего времени, практически отсутствует в широком доступе информация, излагающая основы по воздушной прокладке оптических кабелей.

В связи с этим, сильно различаются подходы потребителей при выборе оптимальной конструкции исходя из условий эксплуатации. Как правило, основным определяющим параметром выбора является максимально допустимая растягивающая нагрузка (МДРН) кабеля. В соответствии с собственными методиками, некоторые потребители, осуществляющие монтаж подвесного оптического кабеля, исходя из заданных расстояний между опорами определяют требуемую величину МДРН. Другая часть потребителей учитывает также и другие требования, такие как: стрела провиса, колебания температуры, силу ветра, прочность кабеля при растяжении и др. И также в соответствии с собственными методиками расчета выбирает необходимый оптический кабель. Третья часть потребителей, в качестве определяющего параметра выбирает расстояния между опорами при подвесе оптического кабеля и, исходя из этого, просит изготовителя оптического кабеля подобрать соответствующую конструкцию. Однако следует понимать, что основа правильного выбора оптического кабеля и его дальнейшей надежной работы в течении всего срока эксплуатации должна закладываться при проекте монтажа и учитывать максимально возможное количество параметров, влияющих на кабель. Данная статья ставит целью описать необходимые основы и одну из базовых методик (согласно [2]), позволяющие потребителю выбрать соответствующую своим требованиям конструк-цию оптического кабеля.

Для начала необходимо рассмотреть, что подразумевается под максимально допустимой растягивающей нагрузкой.

Как известно, кабель, подвешенный между опорами, подвергается растягивающим нагрузкам, вызванным собственным весом кабеля, ветровым давлением и гололеда. Естественно, что кабель под воздействием этих нагрузок удлиняется. При этом удлинение волокна в кабеле не должно превышать некоторую допустимую величину.

Будем рассматривать оптические кабели со свободной укладкой волокна в оптических модулях скрученных вокруг центрального силового элемента (ЦСЭ). Удлинение такого кабеля приводит к тому, что волокна, расположенные в центре модуля, начинают смещаться к внутренней поверхности модуля у ЦСЭ (рис. 1).

Рис. 1. Расположение волокон в оптическом модуле.

При этом еще не происходит удлинения волокна. При дальнейшем удлинении волокно распрямляется за счет избыточной длины в модуле. После распрямления начинает удлиняться само волокно, при этом оно не должно превысить некоторого допустимого значения. Поэтому допустимое удлинение кабеля вычисляется по следующей формуле:

![]() , (1)

, (1)

где, εдоп — максимально допустимое удлинение кабеля;

εк — допустимое удлинение кабеля, при котором волокно не подвергается механическому напряжению;

εизб — избыточная длина волокна в модуле;

εов — максимально допустимое удлинение оптического волокна.

Избыточная длина волокна в модуле закладывается при его изготовлении и находится в пределах от 0,05% до 0,2% для разных конструкций и изготовителей оптических кабелей.

Максимально допустимое удлинение оптического волокна определяется исходя зависимости срока службы оптического волокна от приложенной растягивающей нагрузки. В идеале, при максимальных нагрузках на кабель, оптическое волокно вообще не должно подвергаться удлинению. Однако по различным источникам [3, 4], при определенном сроке службы кабеля в 25 лет, допускается удлинение волокна на величину от 0,2 до 0,36% без ухудшения его свойств в течение всего времени. Следует понимать, что максимально допустимая растягивающая нагрузка действует на кабель максимум несколько суток раз в 10-15 лет [3], что также гарантирует сохранение свойств волокна в течение всего срока службы.

Допустимое удлинение кабеля, при котором волокно не подвергается механическому напряжению, зависит от конструкции, определяемой конкретным изготовителем, и рассчитывается по следующей формуле [3]:

, (2)

, (2)

где, R — радиус скрутки;

S — шаг скрутки;

ΔR — зазор между оптическим волокном и внутренней стенкой модуля.

Путем увеличения радиуса скрутки и зазора (внутреннего пространства модуля), а также уменьшения шага скрутки можно получить большее допустимое удлинение кабеля без механического напряжения волокна. При этом шаг скрутки не должен быть меньше определенной величины, определяемой минимальным радиусом кривизны волокна за счет спиральной скрутки модулей.

При растяжении кабеля необходимо учитывать также приведенный модуль упругости кабеля, Eкаб. Как известно, оптический кабель состоит из различных материалов, при этом определяющее значение на модуль упругости целого кабеля оказывают центральный силовой элемент, упрочняющие нити в случае самоподвесного кабеля и вынесенный трос в случае кабеля в виде «восьмерки».

Для расчета приведенного модуля упругости кабеля, необходимо воспользоваться следующей формулой:

, (3)

, (3)

где Ei и Si — модуль и площадь i-го несущего элемента кабеля.

Понятно, что приведенный модуль упругости кабеля также зависит от числа и вида силовых элементов и определяется изготовителем кабеля. Однако модуль упругости кабеля является важной характеристикой для расчета нагрузок на подвесные кабели и должен указываться изготовителем оптического кабеля в перечне механических характеристик.

Сечение оптического кабеля (или троса для кабеля в виде «восьмерки») также может быть вычислено исходя из указанного изготовителем диаметра кабеля (или троса).

Таким образом, максимально допустимую растягивающую нагрузку можно вычислить по следующей формуле:

![]() , (4)

, (4)

Именно эта расчетная величина, указывается изготовителем в характеристиках кабеля. Соответственно, при расчете нагрузок, действующих на кабель при заданных условиях эксплуатации необходимо, чтобы они не превышали МДРН кабеля.

Теперь перейдем к расчету максимальной нагрузки при эксплуатации кабеля, исходя из заданных начальных условий.

Для начала необходимо рассмотреть основные используемые при расчете формулы. Растягивающая нагрузка, H, действующая на кабель вычисляется следующим образом:

![]() , (5)

, (5)

где W — линейный вес кабеля, Н/м;

L — расстояние между опорами, м;

S — стрела провиса, м — определяемая как максимальная величина, на которую провисает кабель от горизонтальной линии между точками подвеса кабеля (рис. 2).

Рис. 2. Схема подвеса кабеля между опорами с обозначениями.

Исходя из формулы, видно, что нагрузка на кабель увеличивается с увеличением веса кабеля и расстояния между опорами и уменьшается при увеличении стрелы провиса.

Длина подвешенного кабеля между опорами вычисляется по следующей формуле:

![]() , (6)

, (6)

Естественно, что длина кабеля будет больше, чем расстояние между опорами за счет некоторого провиса кабеля и она, тем больше, чем больше стрела провиса.

Для дальнейших расчетов необходимо знать длину кабеля между опорами, как если бы он не находился под действием растягивающих нагрузок (H = 0). Данная величина называется длиной кабеля в ненагруженном состоянии, Lн0:

, (7)

, (7)

Дальше необходимо определить длину кабеля в ненагруженном состоянии с учетом температуры кабеля, Lнк. Под действием температуры кабель может, как удлиняться, так и сжиматься и эта способность определяется температурным коэффициентом линейного расширения кабеля (ТКЛР, 1/°С), который также указывается изготовителем.

![]() , (8)

, (8)

где Т — температура кабеля в условиях эксплуатации;

В некоторые периоды эксплуатации происходит обледенение оптического кабеля подвешенного между опорами. При этом величина обледенения зависит от географического местоположения подвешенного кабеля и определяется районами гололедности по классификации и картам гололедных районов РФ. Исходя из заданного района гололедности определяют толщину стенки льда на кабеле и рассчитывают вес кабеля в условиях обледенения [1]:

![]() , (9)

, (9)

где ρл — объемная масса гололеда (обычно 0,9?10-3);

С — толщина стенки гололеда;

d — диаметр кабеля.

Также необходимо учитывать, что в процессе эксплуатации на подвешенный оптический кабель действуют ветровые нагрузки и следует рассчитать максимальную нагрузку под воздействием ветра. Для этого, исходя из географического места подвеса кабеля, по классификации и картам районов РФ по максимальной скорости ветра, выбирают необходимое значение. Обычно значение максимальной скорости ветра находится в пределах от 15 до 45 м/с.

Ветровая нагрузка на кабель при гололеде (максимально тяжелые условия эксплуатации) определяется по следующей формуле [1]:

![]() , (10)

, (10)

где а — коэффициент, учитывающий неравномерность действия ветра по длине пролета (a = 1 при V до 20 м/с; a = 0,85 при V до 25 м/с; a = 0,75 при V < 30 м/с; a = 0,7 при V > 30 м/c); V — скорость ветра, м/с.

Совместное действие вертикальной гололедной нагрузки и горизонтальной ветровой определяется как максимальная нагрузка по следующей формуле:

![]() , (11)

, (11)

Определив максимальную нагрузку, можно узнать длину кабеля в нагруженном состоянии по (7) с учетом (5):

, (12)

, (12)

По формуле (6) эта же величина равна:

![]() ,(13)

,(13)

Таким образом, приравняв эти выражения, получим кубическое уравнение, следующего вида:

, (14)

, (14)

Т.е.:

![]() , (15)

, (15)

где:

![]() , (16)

, (16)

![]() , (17)

, (17)

Решив кубическое уравнение, можно получить значения максимальной стрелы провиса при наиболее сложных погодных условиях. Если

![]() , (18) то:

, (18) то:

, (19) Если

, (19) Если

![]() , (20) то:

, (20) то:

, (21)

, (21)

Необходимо отметить, что в случае, если максимальная стрела провиса превысит допустимую для данных условий, то необходимо задаться другой (меньшей) начальной стрелой провиса.

Зная максимальную стрелу провиса кабеля, легко найти по (5) максимальную растягивающую нагрузку, действующую на кабель, при наихудших погодных условиях:

![]() , (22)

, (22)

Таким образом, рассчитав максимальную нагрузку, необходимо выбрать оптический кабель с большим значением МДРН, т.е. исходя из условия:

![]() , (23)

, (23)

Рассмотрим небольшой пример: Пусть необходимо выбрать самонесущий оптический кабель для подвеса между опорами на расстояние 150 м, со стрелой провиса 1% (2 м). При этом район гололедности — 3 (толщина стенки льда — 15 мм), максимальная сила ветра — 30 м/с.

Выберем сначала кабель с МДРН в 8 кН и следующими характеристиками: диаметр — 12,7 мм; масса — 126 кг/км; КТЛР — 4,70 1/°С; модуль упругости — 7,74 кН/мм2. Получим, что максимальная нагрузка воздействующая на кабель при неблагоприятных погодных условиях равна 9,06 кН, что больше МДРН и кабель не подходит.

Поэтому выберем кабель с МДРН в 10 кН и следующими характеристиками: диаметр — 12,9 мм; масса — 131 кг/км; КТЛР — 3,49 1/°С; модуль упругости — 9,55 кН/мм2. Получаем, что Hmax = 9,81 кН, что меньше МДРН и кабель удовлетворяет заданным условиям.

Следует отметить, что если уменьшить стрелу провиса до 0,5% (1 м), то нагрузка Hmax = 10,97 кН и необходимо выбирать кабель с большим значением МДРН. Рассмотрим влияние различных факторов на величину максимальной нагрузки для одного и того же кабеля с МДРН = 10 кН.

Влияние расстояния между опорами на величину нагрузки показано на рис. 3.

Рис. 3. Зависимость нагрузки от расстояния между опорами.

Влияние стрелы провиса на величину нагрузки показано на рис. 4.

Рис. 4. Зависимость нагрузки от начальной стрелы провиса.

На данном графике хорошо заметно, что если «перетянуть» кабель в процессе монтажа, то очень легко превысить МДРН даже при благоприятных погодных условиях и кабель довольно быстро выйдет из строя.

Влияние толщины стенки льда при гололеде показано на рис. 5.

Рис. 5. Зависимость нагрузки от толщины стенки льда при гололеде.

Влияние максимальной силы ветра при гололеде показано на рис. 6.

Рис. 6. Зависимость нагрузки от максимальной силы ветра при гололеде.

В безветренную погоду и при отсутствии гололеда при заданных исходных условиях нагрузка на кабель будет составлять «всего» 3,18 кН, т.е. тяжение кабеля при монтаже (без учета вытяжки) составит около 320 кг, обеспечив стрелу провиса в 2 м на расстоянии между опорами в 200 м.

Показанные зависимости ярко иллюстрируют, что оптимальный выбор подвесного кабеля зависит не только от расстояния между опорами, но и в значительной степени от выбранной стрелы провиса кабеля между опорами, а также географического места монтажа кабеля с заранее определенными наихудшими погодными условиями.

Изготовители кабеля могут обеспечивать лишь соответствие заявленным механическим характеристикам, а в частности МДРН. А параметры подвеса, в частности расстояния между опорами, задаются и рассчитываются непосредственными потребителями оптического кабеля исходя из конкретных условий местности и прочих факторов. Однако, конечно, при наличии всех исходных данных для монтажа, изготовитель обеспечивает консультационную поддержку потребителя, с целью обеспечения надежной и бесперебойной работы оптического кабеля в течении всего срока эксплуатации.

Список литературы:

1. Ларин Ю. Т. Оптические кабели: методы расчета конструкций. Материалы. Надежность и стойкость к ионизирующему излучению. — М.: Престиж, 2006. — 304 с.: ил.

2. Times Fiber Communications, INC.

®

Тесhnical Note/1006-A. Mechanics Of Aerial CATV Plant. September, 1995.

3. Бондаренко О. В., Иоргачев Д. В., Мурадьян Л. Л. Выбор конструкции самонесущего оптического кабеля по растягивающим нагрузкам. — Технология и конструирование в электронной аппаратуре, 2001, № 1.

4. Семёнов С. Л. Физические процессы, определяющие прочность и долговечность волоконных световодов // Диссертация на соискание ученой степени кандидата физико-математических наук по специальности 01.04.10 1997 г.

— Диагностика ЛЭП по оптическому волокну в грозозащитном тросе или фазном проводе

— Качество проектирования как основа беспроблемной эксплуатации ВОЛС (скачать .pdf)

— Контроль качества оптического кабеля в едином информационном пространстве (скачать .pdf)

— Металлические самонесущие оптические кабели ОКСМ: применение и преимущества (скачать .pdf)

— Мировые тренды в построении умных сетей электроснабжения

— Новые российские оптические кабели для FTTH-решений (скачать .pdf)

— Определение места подвеса электрических кабелей на опорах ВЛ (скачать .pdf)

— Оптические кабели постепенно переходят «с улицы в дом» (скачать .pdf)

— Оптический кабель встроенный в грозозащитный трос. Развитие конструкции.

Оптический кабель, встроенный в грозозащитный трос (ОКГТ) – это элемент воздушной линии электропередач (ВЛ), предназначенный для защиты от прямых ударов молнии, а также выполняющий функцию волоконно-оптического кабеля связи. Согласно стандарту ФСК ЕЭС СТО 56947007-33.180.10.172-2014 «Технологическая связь. Правила проектирования, строительства и эксплуатации ВОЛС на воздушных линиях электропередачи напряжением 35 кВ и выше», на вновь строящихся или реконструируемых и действующих ВЛ наиболее надежным и экономически обоснованным техническим решением является подвес ОКГТ на предусмотренные в конструкции опор узлы крепления. Основные причины, по которым предпочтение отдается именно ОКГТ:

1. Благодаря тому, что ОКГТ устанавливается вместо грозозащитного троса на тросостойки опор, его подвес не вызывает дополнительных нагрузок на опоры.

2. ОКГТ устанавливается на место грозозащитного троса и выполняет две функции — защита ВЛ от ударов молнии и ВОЛС. Таким образом количество элементов ВЛ меньше, чем при использовании ОКСН. Особенно актуально для нового строительства, в этом случае уменьшаются затраты на монтаж и на арматуру (монтируется один элемент вместо двух).

3. Вероятность схлеста с фазными проводами и создания аварийной ситуации из-за несоблюдения габаритов до пересекаемых объектов намного ниже по сравнению с ОКСН, который размещается в межфазном пространстве и обладает значительно меньшим модулем упругости (сильнее вытягивается под воздействием ветра и гололеда).

4. На ОКГТ есть возможность организации плавки гололеда. Особенно это актуально в районах с нормативной толщиной стенки гололеда 25 мм и больше, а также с частыми образованиями гололеда или изморози в сочетании с сильными ветрами, в районах с частой и интенсивной пляской проводов.

Первая конструкция ОКГТ была запатентована в 1977 году британской компанией BICC (British Insulated Callender’s Cables). В 1980-х годах ОКГТ получил широкое распространение по всему миру. К 2000 году в эксплуатации находилось уже около 60 000 км линий связи на основе ОКГТ. На данный момент примерно 80% всех мировых высоковольтных магистральных энергетических линий оснащено ОКГТ.

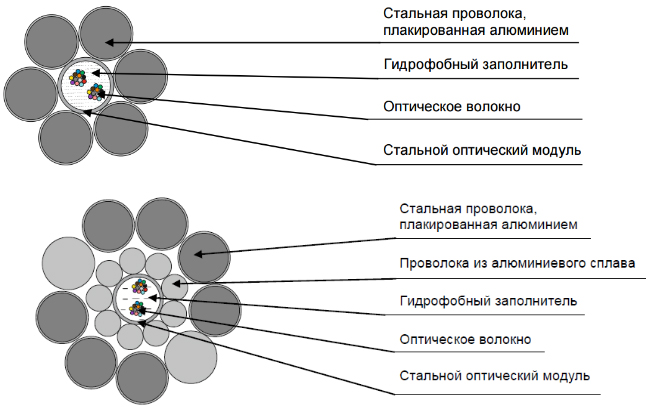

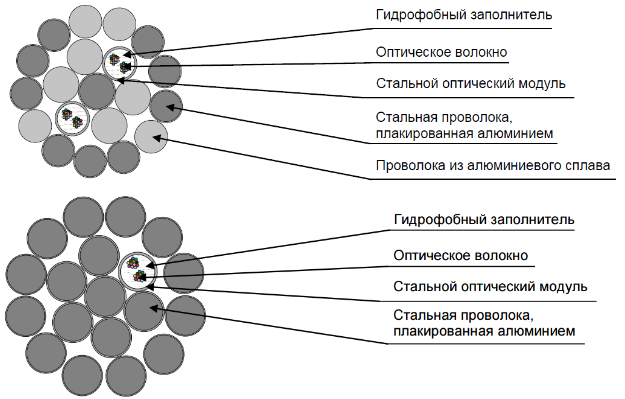

Как правило, помимо оптической части, в ОКГТ применяются стальные проволоки плакированные алюминием и проволоки из алюминиевого сплава. Комбинация этих двух типов проволок даёт возможность подбирать оптимальные характеристики троса под каждый проект. Для обеспечения низкого электрического сопротивления и высокой термической стойкости используются проволоки из алюминиевого сплава. Для обеспечения высокой прочности и упругости используются стальные проволоки плакированные алюминием. Алюминиевое покрытие стальных проволок, помимо улучшенной термической стойкости, обеспечивает высокую коррозионную стойкость и меньший вес в сравнении с возможной альтернативой — цинковым покрытием.

Далее рассмотрим историю развития конструкций ОКГТ, которые условно разделены на 4 поколения.

ОКГТ первого поколения. Изначально идея ОКГТ была реализована следующим образом: классическая конструкция оптического кабеля с одним или несколькими полимерными модулями была помещена внутрь алюминиевой трубки, поверх которой скручивались плакированные алюминием стальные проволоки и проволоки из алюминиевого сплава.

Рис. 1 ОКГТ первого поколения

1. Большая доля алюминия в ОКГТ обеспечивает высокую стойкость к токам коротких замыканий.

2. Удобство разделки и терминирования кабеля классической модульной структуры.

3. Минусы конструкции:

4. Неэффективное использование сечения из-за наличия полимерных модулей внутри конструкции. Как следствие – большой наружный диаметр и уменьшенное сечение металлических элементов.

5. Низкая стойкость к раздавливающим нагрузкам из-за большого внутреннего диаметра алюминиевой трубки. При увеличенных растягивающих нагрузках оптическая часть может деформироваться от давления, создаваемого в зажимах.

6. Склонность оптической части к пластической деформации, — низкая допустимая растягивающая нагрузка (до 40% от прочности на разрыв).

Многие зарубежные компании и по сей день производят ОКГТ первого поколения. В странах СНГ Европейские производители представлены в основном этим поколением ОКГТ.

Также существует тип конструкций ОКГТ первого поколения, сердечник которых состоит целиком из полимерных материалов. Характеристики ОКГТ такого типа значительно уступают остальным конструкциям, так как полимерный сердечник не увеличивает ни разрывную нагрузку, ни термическую стойкость, однако значительно увеличивает габариты кабеля.

ОКГТ второго поколения. Конструкция на основе профилированного сердечника – алюминиевого цилиндра со спиральными пазами, в которые закладываются оптические модули с волокнами. На сердечник может накладываться алюминиевая трубка. Поверх сердечника (трубки) накладываются стальные плакированные проволоки и проволоки из алюминиевого сплава.

Рис. 2 ОКГТ второго поколения

Плюсы конструкции:

1. Очень высокая стойкость к раздавливающим нагрузкам. В ОКГТ этого типа оптический сердечник эффективно сопротивляется раздавливанию благодаря своей форме.

2. Высокая термическая стойкость. В ОКГТ сохраняется большая доля алюминия, обусловленная особенностью формы сердечника.

3. Более эффективное использование сечения. По сравнению с ОКГТ первого поколения, доля полимерных материалов в сечении кабеля уменьшена, но не исключена (волокна располагаются в пазах сердечника внутри полимерных трубок).

Минусы конструкции:

1. Большой диаметр. Из-за особенности формы, сердечник ОКГТ второго поколения обладает увеличенными размерами, поверх которого как правило накладывается алюминиевая оболочка для обеспечения герметичности. Оболочка дополнительно увеличивает габариты сердечника, а в случае её отсутствия повышается риск повреждения волокон по причине проникновения влаги.

2. Склонность сердечника к пластической деформации – низкая допустимая растягивающая нагрузка (до 40% от прочности на разрыв).

3. Сложность монтажа. Для разделки этого типа кабелей требуется специальный инструмент, который позволит безопасно извлекать оптические волокна.

Сегодня в силу своей громоздкости и особенностей монтажа ОКГТ второго поколения распространены значительно меньше, чем конструкции других поколений.

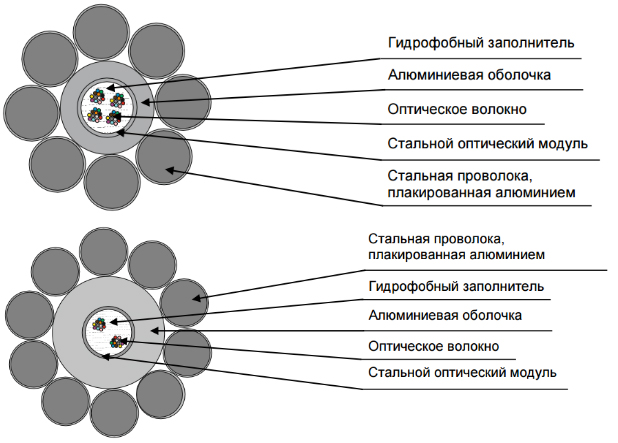

ОКГТ третьего поколения. Это конструкции на основе оптического модуля из нержавеющей стали. Стальной модуль скручивается со стальными проволоками плакированными алюминием и проволоками из алюминиевого сплава. Стальной модуль весьма компактный, его наружный диаметр соизмерим с диаметрами проволок, что позволяет производить ОКГТ третьего поколения в двух исполнениях:

А) Оптический модуль расположен в центре конструкции, вокруг него скручиваются один или несколько повивов проволок;

Б) Один или несколько оптических модулей расположены в первом повиве проволок.

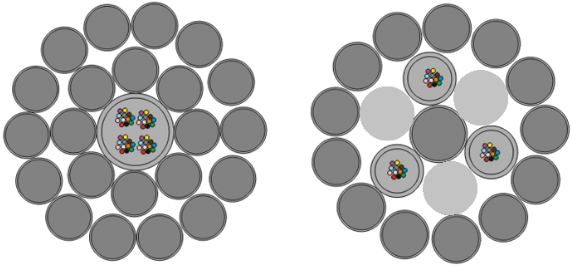

Рис. 3 ОКГТ третьего поколения

Плюсы конструкции:

1. Оптические модули обладают высокой упругостью и прочностью. Модули не склонны к пластическим деформациям, конструкции на их основе обладают высокой допустимой растягивающей нагрузкой (50-70% от разрывной нагрузки)

2. Высокая стойкость к раздавливающим нагрузкам. Обеспечивается за счет повышенной прочности стали и небольшого внутреннего диаметра модулей.

3. Возможность изготовления очень компактных конструкций. За счет малых габаритов оптического модуля, минимальный наружный диаметр ОКГТ третьего поколения значительно уменьшен по сравнению с конструкциями других поколений.

4. Эффективное заполнение сечения ОКГТ благодаря отсутствию конструктивных элементов из полимерных материалов.

Благодаря своим улучшенным механическим характеристикам, конструкции третьего поколения получили широкое распространение в России и по всему миру.

ОКГТ четвертого поколения. Конструкции на основе стального оптического модуля, покрытого слоем алюминия, вокруг которого скручиваются плакированные проволоки и проволоки из алюминиевого сплава.

Рис. 4 ОКГТ четвертого поколения

Плюсы конструкции:

1. Упругость оптического модуля обеспечивается его внутренней стальной частью. Конструкции обладают высокой допустимой растягивающей нагрузкой.

2. Повышенная стойкость к раздавливающим нагрузкам (в 1,5 раза выше, чем у третьего поколения). Обеспечивается, во-первых, стальной частью модуля с малым внутренним диаметром, во-вторых, толстой стенкой алюминиевой части модуля.

3. Высокая коррозионная стойкость. Отсутствует открытый контакт стали с алюминием, что исключает возможность возникновения гальванической пары между элементами конструкции.

4. Высокая термическая стойкость. Толстый слой чистого алюминия на поверхности стального модуля значительно увеличивает стойкость ОКГТ к токам короткого замыкания.

5. Наиболее эффективное заполнение сечения кабеля, обеспечение высоких эксплуатационных характеристик при наименьшем диаметре.

Конструкции четвертого поколения появились относительно недавно, но уже активно применяются во всём мире.

Современные типы ОКГТ на примере конструкций завода Инкаб Инкаб запустил производство ОКГТ в 2014 году на новой производственной площадке в п. Нестюково недалеко от города Перми.

В начале 2015 года получено заключение аттестационной комиссии ПАО «Россети» о том, что ОКГТ Инкаб соответствует требованиям стандартов организации и рекомендован к применению на объектах Россетей.

В 2016 году Инкаб начал производство ОКГТ четвертого поколения.

В настоящее время заводом Инкаб производится два типа ОКГТ третьего поколения и ОКГТ четвертого поколения. Рассмотрим особенности каждого типа конструкций.

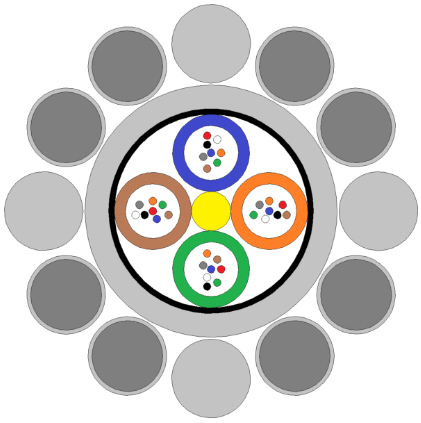

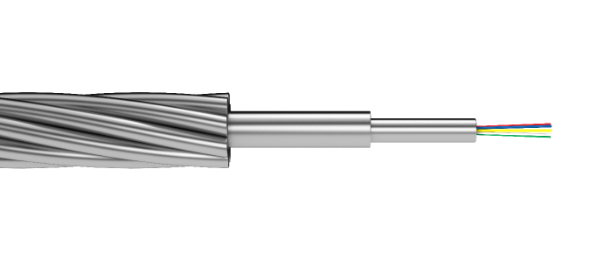

ОКГТ-Ц. Центральный стальной оптический модуль со свободно уложенными волокнами. Свободное пространство в модуле заполнено гидрофобным гелем. Поверх модуля спирально накладываются один или несколько повивов армирующих проволок.

Особенности применения:

— Конструкции этого типа могут изготавливаться от 8 мм в диаметре. Малогабаритные конструкции оптимальны для линий с низкими требованиями по электрическим и механическим параметрам, например, ВЛ 35 кВ.

— Количество оптических волокон до 48.

Рис. 5 Варианты конструкций ОКГТ-Ц

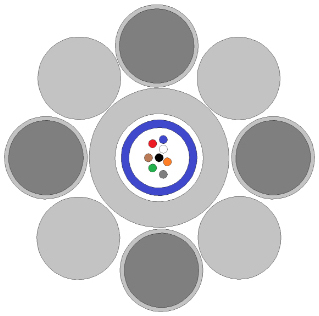

ОКГТ-С. Центральный элемент в виде стальной плакированной алюминием проволоки или проволоки из алюминиевого сплава, вокруг которого скручен повив из армирующих проволок, один или несколько стальных оптических модулей со свободно уложенными волокнами. Свободное пространство в оптическом модуле заполнено гидрофобным гелем. Поверх спирально накладываются один или несколько повивов проволок.

Особенности применения:

— Конструкция оптимальна для применения на линиях с большими пролетами и тяжелыми климатическими условиями, на спец. переходах. Стойкость к растягивающим нагрузкам примерно на 20% выше, чем у конструкций с центральным модулем. Повышенная допустимая растягивающая нагрузка обеспечивается за счет того, что избыточная длина оптического волокна складывается из двух составляющих: свободная укладка внутри модулей и скрутка модулей вокруг центрального силового элемента. Благодаря увеличенной избыточной длине волокна, нагрузка на него начинает передаваться при большем значении тяжения.

— Количество оптических волокон до 288. Конструкция ОКГТ-С может содержать несколько оптических модулей, до 48 волокон в каждом модуле

Рис. 6 Варианты конструкций ОКГТ-С

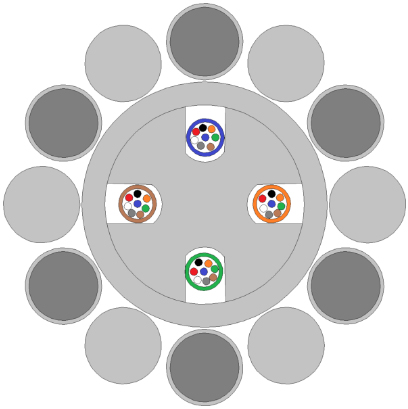

ОКГТ-Ц-А. Содержит центральный стальной оптический модуль, покрытый алюминием, со свободно уложенными волокнами. Свободное пространство в оптическом модуле заполнено гидрофобным гелем. На центральный оптический модуль спирально накладывается один или несколько повивов из армирующих проволок.

Особенности применения: — На линиях со средними и повышенными требованиями по стойкости к токам КЗ конструкция ОКГТ-Ц-А будет наиболее эффективной. Высокая термическая стойкость обеспечивается за счет слоя алюминия на стальном модуле, толщина которого варьируется от 1 до 2 мм в зависимости от требуемых характеристик и допустимых размеров конструкции. При равном диаметре и разрывной нагрузке, термическая стойкость ОКГТ-Ц-А как правило больше, чем у ОКГТ-Ц и ОКГТ-С.

— Количество оптических волокон до 48.

— В районах с возможным воздействием на ОКГТ агрессивных химических веществ, например, на побережьях морей и вблизи химических предприятий. Высокая коррозионная стойкость обеспечивается за счет того что в конструкции нет открытого контакта стали с алюминием.

Примечание: хотя в конструкциях ОКГТ-Ц и ОКГТ-С есть открытый контакт нержавеющей стали и алюминия, в процессе испытания на воздействие соляного тумана в течении 2000 часов у этих конструкций очаги коррозии не отмечены. Преимуществом конструкции ОКГТ-Ц-А является то, что образование гальванической пары между конструктивными элементами в принципе невозможно в течение всего срока эксплуатации (50 лет).

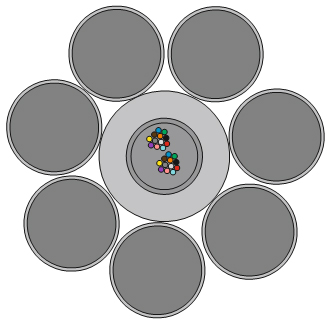

Рис. 7 Варианты конструкций ОКГТ-Ц-А

Заключение

Из всех существующих конструкций ОКГТ наиболее технически совершенными являются конструкции третьего и четвертого поколения на основе оптического модуля из нержавеющей стали благодаря наилучшим механическим характеристикам. Конструкция четвертого поколения со стальным модулем, покрытым алюминием (ОКГТ-Ц-А), помимо высоких механических характеристик, обладает улучшенной коррозионной стойкостью, стойкостью к токам короткого замыкания, повышенной стойкостью к раздавливающим нагрузкам, что делает эту конструкцию наиболее универсальной и надежной.

— Оптический кабель: «Как добиться качества?» (скачать .pdf)

— Основные принципы подбора оптических кабелей (скачать .pdf)

— Пожаробезопасные оптические кабели (скачать .pdf)

Использование грозозащитных элементов в высоковольтных линиях электропередач существенно повышает надежность и срок их эксплуатации. Применение одного из них — грозозащитного троса, который размещают над фазными проводами — наиболее простое и эффективное решение. Грозотрос защищает ВЛЭП от прямых ударов молний и связанных с этим электрических перенапряжений, которые выводят системы передачи электроэнергии из строя.

В России применяют два типа грозозащитных троса. Их отличает способ защиты стальных проволок от коррозии: оцинкование или плакирование алюминием.

В мировой практике широкое применение имеют грозозащитные тросы на основе плакирования алюминием: такой тип тросов применяется в энергосистемах США и Европы, а грозозащитный трос с встроенным оптическим кабелем (ОКГТ) производят только с использованием стальных проволок, плакированных алюминием. Общепринятое название такого типа троса: грозозащитный трос коррозионностойкий (ГТК).

Конструкция

Грозозащитный трос представляет собой скрученные между собой стальные проволоки. Сталь обладает отличными механическими характеристиками, которые обеспечивают требуемую стойкость к растягивающим усилиям, возникающим в пролетах линии. Однако для долговременной эксплуатации сталь необходимо защитить от коррозии.

Под коррозией понимают происходящее на поверхности электрохимическое или химическое разрушение стали. При коррозии металл окисляется с образованием ионов металла, которые при дальнейших превращениях дают различные продукты коррозии.

Одним из способов защиты стали от коррозии является покрытие стали цинком. Он распространен ввиду относительной простоты технологий. Цинк можно нанести «горячим» способом – путем окунания в расплавленный цинк. Недостатком такого метода является повышенный расход цинка. Более совершенным и распространенным способом считается электролитический. К преимуществам такого способа относится высокая производительность. А недостатком являются низкие адгезионные свойства, что в итоге приводит к низкой коррозионной стойкости.

Другой способ — покрытие стали слоем алюминия (плакирование). Такой метод нанесения исключает вероятность отслоения или осыпания алюминия, что существенно увеличивает надежность ГТК. Алюминий защищает покрытую сталь от коррозии в течении всего срока службы, т.к. сам обладает высокой коррозионной стойкостью: на воздухе на его поверхности мгновенно образуется оксидная пленка толщиной в сотые доли микрометра.

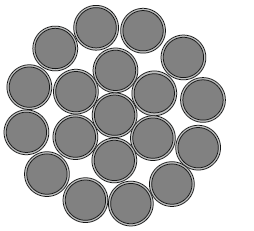

Рассмотрим типовую конструкцию грозозащитного троса ГТК на основе стальных проволок, плакированных алюминием (рис.1.). ГТК содержит центральный силовой элемент из стальной проволоки, плакированной алюминием. Вокруг центрального силового элемента скручен один или несколько повивов, состоящих из стальной проволоки плакированной алюминием.

Рис. 1. Типовая конструкция грозозащитного троса (ГТК) на основе стальных проволок, плакированных алюминием Типичная возможная маркировка:

ГТК20-0/90-12,1мм-53кА

2с-111кН

где:

ГТК20 – грозозащитный трос сделан из стальной проволоки, плакированной алюминием марки 20SA (20% в сечении проволоки занимает алюминий);

0 – площадь сечения проволок из алюминиевого сплава. В данном примере проволоки из алюминиевого сплава отсутствуют, однако могут быть добавлены при наличии требований по обеспечению повышенной термической стойкости;

90 – площадь сечения стальных проволок, плакированных алюминием;

12,1 мм – номинальный наружный диаметр ГТК;

53 кА2с – термическая стойкость к токам короткого замыкания;

111 кН – механическая прочность на разрыв.

Номенклатурный ряд

Типичный для России номенклатурный ряд ГТК включает в себя диаметры: 9,1 мм, 11,1 мм, 12,1 мм, 13,2 мм.

В отдельных случаях на подходах к подстанциям термическое воздействие токов короткого замыкания может достигать 400-500 кА2с, что делает невозможным применение стандартного номенклатурного ряда и конструкций на основе оцинковки.

Также наиболее острым и актуальным вопросом является применение конструкций ГТК, соответствующим заданным длинам пролетов и климатическим условиям. Недопустимой видится ситуация, когда для сложных больших переходов или для районов с большим гололедообразованием, проектом предусматриваются типичные и унифицированные грозотросы, как правило, диаметром 9,1 мм или 11,1 мм. Все это приводит к снижению отказоустойчивости системы, увеличению числа аварийных ситуаций и в, конечном счете, значительно большим экономическим потерям, чем полученная экономия на унификации и применении более дешевых продуктов на этапе строительства.

Преимущество грозотросов, плакированных алюминием — возможность изготовления любых конструкций под заданные проектом технические требования. Это особенно важно в современных условиях по следующим причинам:

1) рост требований к обеспечению надежности и отказоустойчивости энергетических систем;

2) возрастание передаваемой мощности на линиях электропередач;

3) возрастание требований к термической стойкости грозотросов.

Например, в габаритах с диаметром 13 мм возможно изготовление ГТК как с термической стойкостью до 90 кА2с (за счет применения проволок из алюминиевого сплава), так и с механической прочностью до 130 кН (только стальные проволоки, плакированные алюминием) – в зависимости от условий конкретного проекта. Соответственно диаметр троса может быть в любых пределах от 8 до 20 мм и выше (на сложных переходах).

Характеристики грозозащитных тросов

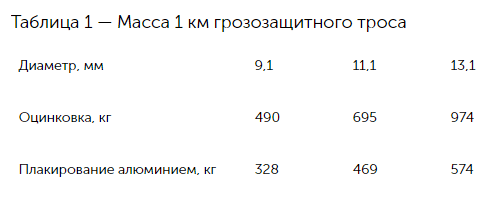

Масса на 1 км троса — является достаточно важной характеристикой. Чем меньше вес, тем меньше среднеэксплуатационные нагрузки на опоры, что продлевает срок их службы. В таблице 1 представлены сравнение массы на 1 км грозозащитных тросов на основе оцинковки и плакирования алюминием.

Механические характеристики

К механическим характеристикам обычно относят:

— механическая прочность на разрыв;

— максимально допустимая растягивающая нагрузка;

— модули упругости (начальный, конечный, после вытяжки).

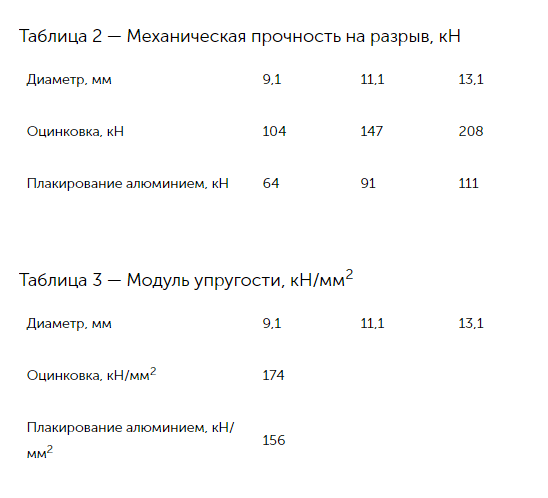

Здесь, на первый взгляд, очевидное преимущество оцинкованных грозозащитных тросов (таблицы 2 и 3).

Стоит отметить, что механическая прочность на разрыв для оцинкованных грозотросов представлена из расчета суммы разрывного усилия отдельных проволок, что несколько завышает фактические показатели стойкости самого троса, в то время как значения механической прочности грозотроса, плакированного алюминием приведены к тросу в целом.

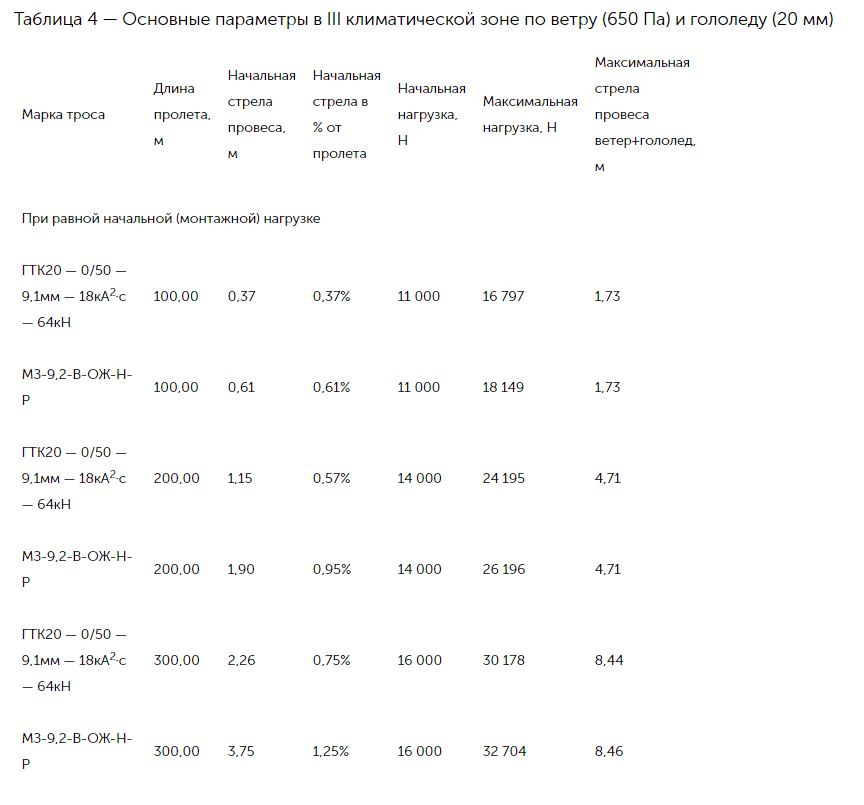

Рассмотрим фактически возникающие нагрузки и стрелы провеса при эксплуатации обоих типов грозотросов (таблица 4). Детальный анализ таблицы, показывает неоспоримое преимущество грозотросов на основе плакирования алюминием в процессе эксплуатации:

— стрелы провеса в среднеэксплуатационном режиме у ГТК существенно ниже. Это обеспечивает увеличение габаритов до проводов, значительно снижая вероятность схлестывания в режимах пляски и вибрации;

— максимальная нагрузка в гололед с ветром (согласно ПУЭ-7) у ГТК ниже по причине меньшего веса самого троса. Таким образом сохраняется необходимый запас до разрывной прочности. Этот запас для ГТК не менее, чем двукратный и достаточный, чтобы обеспечить полную надежность в течении всего срока службы. Очевидно, что запас прочности у оцинкованного грозотроса избыточный. При этом переход оцинкованного грозотроса на меньший номенклатурный ряд для того, чтобы максимально использовать механический потенциал по прочности, приведет к ухудшению характеристик по стрелам провеса и значительно уменьшит термическую стойкость;

— стрелы провеса в максимальном климатическом режиме оказываются практически идентичными, т.к. меньший модуль упругости ГТК компенсируется меньшими возникающими нагрузками при воздействии гололеда с ветром.

Электрические характеристики:

— сопротивление постоянному току;

— термическая стойкость к токам короткого замыкания.

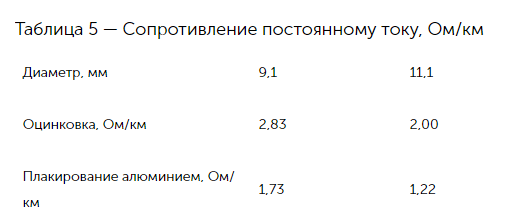

Очевидно, что применение плакированного алюминия значительно снижает сопротивление постоянному току перед оцинкованной сталью (см. таблицу 5)

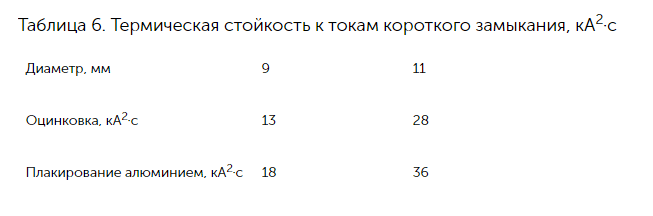

Короткое замыкание – по тем или иным причинам, довольно частое явление на высоковольтных линиях. Ток при коротком замыкании распространяется в том числе по грозозащитному тросу, вызывая его значительный нагрев. Поэтому, чем лучше электрическая проводимость самого грозозащитного троса, в том числе за счет наличия в сечении алюминия, тем лучшую термическую стойкость он имеет.

Согласно [2] на подходах к большим городам и вблизи генерирующих центров значения термического воздействия токов КЗ составляют до 400 кА2·с до, что значительно превышает стойкость традиционных оцинкованных тросов. Несоответствие термической стойкости оцинкованных тросов термическому воздействию токов КЗ на ВЛ приводит как минимум к нагреву стальных канатов выше допустимой для них температуры, что вызывает отслоение цинкового покрытия и, как следствие, ускоренную коррозию стальной проволоки.

Сравнение термической стойкости к токам короткого замыкания представлено в таблице 6.

При этом конструкции ГТК на основе плакирования могут содержать разное количество алюминия, включая присутствие проволок из алюминиевого сплава в повиве. Это позволяет изготавливать кабель с повышенной термической стойкостью, включая 400 кА2·с.

Согласно требованиям СТО 56947007-29.060.50.015-2008, при протекании токов короткого замыкания оцинкованные тросы не должны нагреваться свыше 350°С, а тросы, плакированные алюминием, не более 300°С. Однако заявленная термическая стойкость отдельных марок оцинкованных тросов согласно расчетам, приводит к нагреву до 600°С, что недопустимо.

Реальные сравнительные испытания на стойкость к токам короткого замыкания, проведенные в НТЦ «ФСК ЕЭС» [3] показали соответствие практических результатов теоретическим данным. Оцинкованный трос при воздействии заявленного максимального тока короткого замыкания разогрелся до 580°С. Следствием такого нагрева стало моментальное воспламенение смазки на поверхности троса. При температурах выше 450°С цинк на поверхности стали становится рыхлым и легко спадает, что приводит к вопросу о надежности троса при дальнейшей эксплуатации. При протекании тока короткого замыкания в тросе, плакированном алюминием, его нагрев составил менее 230°С, что меньше нормативных максимальных значений и полностью безопасно для алюминиевого слоя.

Стойкость к грозовому разряду

Основное предназначение грозозащитного троса исходит из его названия. Трос подвешивается выше фазных проводов и принимает на себя удар молнии, обеспечивая их защиту.

Согласно СТО 56947007-29.060.50.015-2008 (с изм. от 30.10.2014) грозозащитный трос должен быть стоек к воздействию импульса тока молнии с постоянной составляющей переносящей заряд, величина которого определяется в кулонах для каждого класса молниестойкости ГТ.

При этом заявленная стойкость оцинкованных тросов составляет не менее 100 Кл, в то время как стойкость тросов с плакированием алюминием гораздо ниже и составляет не менее 50 Кл. Очевидно, что уплотнение проволок и отсутствие алюминиевой составляющей в оцинкованных тросах существенно улучшает сопротивляемость ударам молнии.

Стоит отметить, что методика испытаний, с помощью которой определяется стойкость к грозовому разряду, содержит ряд нюансов, повышающих воздействие экспериментального импульса тока молнии в сравнении с реальными ударами молнии в процессе эксплуатации:

Отрицательная полярность на электроде приводит к возникновению электрической дуги в виде конуса, основанием которого является электрод. Это приводит к тому, что наибольшая концентрация дуги приходится на очень маленькую площадь троса, перенося весь заряд в одну точку. Реальное воздействие разряда молнии происходит по иному механизму: дуга «пляшет» по поверхности троса, в том числе по вдоль длины, распределяя энергию переносимого заряда по значительной площади троса и снижая ударное и термическое воздействие. 2) Современные испытательные установки, доступные для промышленного применения на территории России не обеспечивают требуемого фронта импульса тока молнии и вида электрода в соответствии с международной методикой. Поэтому данные испытания не могут достоверно указать на фактическую стойкость троса к грозовому разряду.

Компания ALCOA является общепризнанным мировым лидером в производстве грозозащитных тросов, в том числе с встроенным оптическим кабелем. Исследования компании ALCOA показывают, что вероятность превышения амплитуды заряда молнии 50 Кл составляет всего 4,5%. А подавляющая часть ударов молнии имеет заряд значительно ниже 50 Кл и не причиняет повреждений грозозащитному тросу. Согласно другим исследованиям компании ALCOA, вероятность попадания молнии в трос, а не в опору составляет от 0,4 до 0,6 % в зависимости от типа опор и длины пролета. Общая зависимость такая: чем выше опоры или чем меньше пролеты, тем меньше вероятность попадания молнии в трос. Таким образом, фактическая частота попадания молнии в трос примерно в два раза ниже общего количества ударов молнии в элементы ВЛ.

При этом ALCOA определяет, что надежность грозозащитного троса определяется как не более одного повреждения на 100 миль в год при наихудших условиях (ток 200 А в течении 0,5 с), вероятность наступления которых составляет не более 1%. Проведенные многочисленные испытания показали соответствие грозозащитных тросов на основе плакирования алюминием заданным параметрам надежности.

Грозозащитные тросы на основе плакирования алюминием эксплуатируются во всем мире, причем в регионах с значительно большей, чем в России активностью молний, таких как США и Бразилия, показывая отличную надежность в реальных условиях эксплуатации.

Коррозионная стойкость Важный параметр для оборудования, применяющегося на объектах электроэнергетики – соответствие заявленным характеристикам в течение срока службы. Согласно статистике ПАО «Россети», из-за коррозии происходит около 40% всех отключений, связанных с грозозащитными тросами.

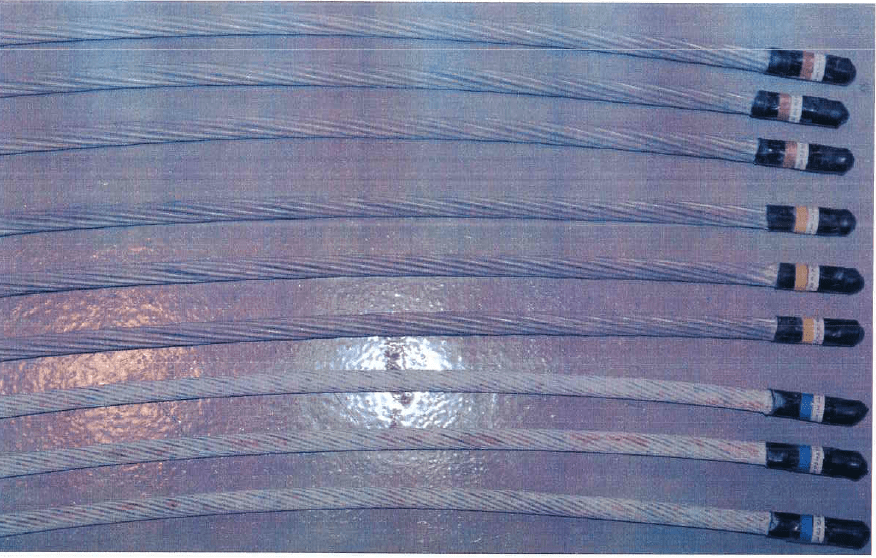

В независимом и аккредитованном испытательном центре «ОптикЭнерго» были проведены сравнительные испытания грозозащитных тросов на основе оцинковки и плакирования алюминием. Испытания проводились в соответствии с международным стандартом: IEEE 1138-2009 — Standard for Testing and Performance for Optical Ground Wire (OPGW) for Use on Electric Utility Power Lines, п.6.4.3.8 на воздействие соляного тумана. То есть проводилось ресурсное испытание, определяющее способность троса обеспечивать требуемую стойкость к коррозии в течении всего срока эксплуатации. Образцы выдерживались в камере соляного тумана в течении 2000 часов. После испытаний был проведен разбор и осмотр образцов: установлено отсутствие сквозного разрушения внешнего слоя для проволок, плакированных алюминием, и сделан вывод о соответствии требованиям нормативной документации (рис. 2 и 3). На оцинкованных стальных проволоках зафиксировано сквозное разрушение слоя оцинковки и отчетливые следы коррозии, сделан вывод о несоответствии требованиям нормативной документации (рис. 2 и 4).

Рис. 2 — Образцы тросов после выдержки 2000 часов в соляной камере. Коричневые и желтые метки – плакированные алюминием,

синие – оцинкованные

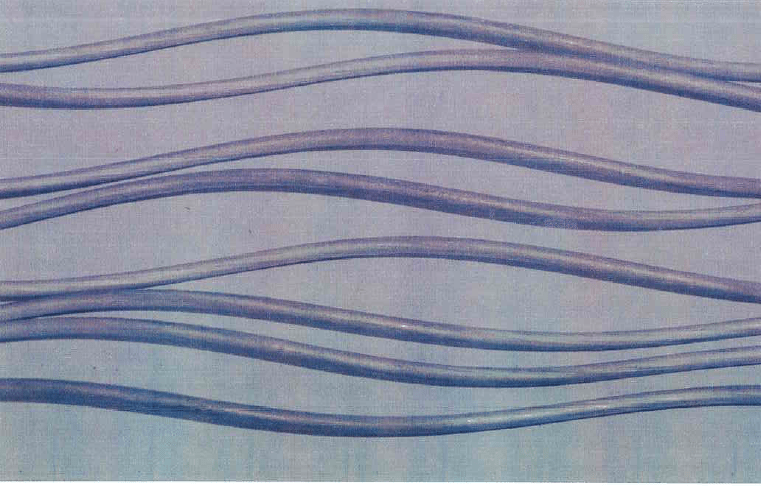

Рис. 3 — Внешний повив троса из проволок, плакированных алюминием

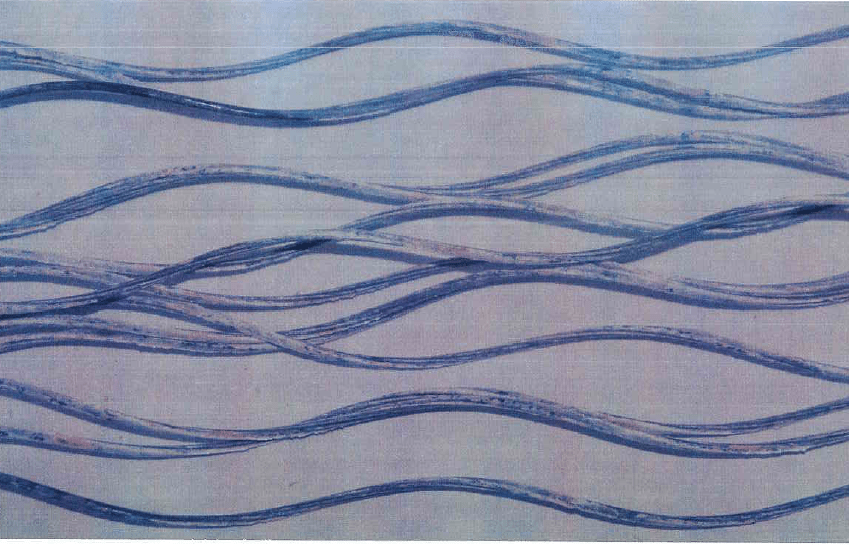

Рис. 4. Внешний повив троса из оцинкованных проволок

Далее была определена поверхностная плотность цинка на внешнем повиве. При нормативном значении согласно ГОСТ 7372-79 в 205 г/м2, фактическая плотность цинка после испытания составила всего 131 г/м2, что на 36% меньше нормативных значений, в результате чего сделан вывод о несоответствии требованиям ГОСТ. Несмотря на постоянное улучшение технологии нанесения цинка на стальные проволоки, следует признать, что конструкции данного типа не обеспечивают требуемую коррозионную стойкость в течении всего срока эксплуатации.

Соответствие стандартам ПАО «Россети»

В ПАО «Россети» разработан и внедрен стандарт СТО 56947007-29.060.50.015-2008 (с изм. от 30.10.2014) «Грозозащитные тросы для воздушных линий электропередачи 35-750 кВ. Технические требования».

Грозозащиные тросы, плакированные алюминием, полностью соответствуют данному стандарту.

Согласно п. 5.1.9 грозозащитный трос по степени крутимости должен быть мало крутящимся. Благодаря подбору направлений свивки отдельных слоев проволок в мало крутящихся канатах, устраняется вращение каната вокруг своей оси при свободном подвешивании груза. Обязательным условием изготовления мало крутящихся канатов является расположение проволок в двух или трех концентрических слоях с противоположным направлением свивки каждого концентрического ряда проволок. В этом случае моменты вращения всех прядей каната уравновешиваются, что предотвращает общее вращение каната вокруг своей оси.

Грозозащитные тросы на основе плакирования алюминием выполняются с чередованием направлений повива скрутки. В то же время в оцинкованных грозозащитных тросах все повивы проволок выполнены в одну сторону, что не позволяет считать его мало крутящимся.

Соответствие грозозащитных тросов на основе плакирования алюминием требованиям СТО подтверждено пройденными испытаниями, включая проверку на:

— прочность на разрыв;

— стойкость к эоловой вибрации – 100 млн. циклов;

— стойкость к галлопированию (пляске) – 100 тыс. циклов;

— стойкость к токам короткого замыкания;

— стойкость к грозовому разряду;

— климатические воздействия пониженной и повышенной температурой.

Резюме

На основе проведенного анализа можно сделать следующие выводы:

— ГТК легче оцинкованных тросов и оказывают меньшие среднеэксплуатационные нагрузки на опоры;

— ГТК имеют меньшие стрелы провеса в нормальных режимах и меньшие нагрузки при воздействии гололеда с ветром, сохраняя необходимый запас до разрывной прочности;

— ГТК имеют существенно лучшую термическую стойкость к токам короткого замыкания, обеспечивая соответствие современным требованиям;

— ГТК обладают требуемой стойкостью к грозовым разрядам, что подтверждается испытаниями и многолетним мировым опытом эксплуатации;

— ГТК обладают существенно лучшей коррозионной стойкостью в течении всего срока службы, который составляет не менее 50 лет;

— ГТК полностью соответствуют требованиям СТО ПАО «Россети».

Библиография:

Асталюхина А.С., Пикалов Е.С. Характеристика современных методов нанесения защитных цинковых покрытий. // Успехи современного естествознания. – 2015. – № 11-1. – С. 11-14

Механошин Б.И., Богданова О.И., Гилязов М.З., Матвеев Д.А. Комплексный подход к обеспечению грозоупорности ВЛ / Сб. материалов III Российской конференции по молниезащите. СПб., 22−23 мая 2012.

«Грозозащитные тросы на ЛЭП. Сравнительные испытания образцов» Д.Р. Зотов, «Эм-Кабель» / Новости Электротехники 2(104)-3(1050) 2017

“Draft IEC 1396 : Electrical mechanical and physical requirements and test method of optical ground wires”-July 1996

Improved Performance of OPGW Under Lightning Discharges in Brazilian Regions with a High Keraunic Level. CIGRE-2004

Lightning Test for OPT-GW cables Cristian Militaru, Ph. D. ALCOA.

— Современные аспекты повышения грозоупорности линий электропередач

— Современные технологии в помощь проектировщику ВОЛС (скачать .pdf)

— Особенности подбора оптического кабеля для строительства магистральных ВОЛС

— Затухания на сварке оптических волокон. Методические аспекты.

— Пример расчета эл. полей ЛЭП (скачать .pdf)

— Техническая заметка на вертикальную прокладку ОК в стволах шахт

— Техническая заметка на применение ОК для ввода в ПС

— Техническая заметка о сравнении «сухих» кабелей и кабелей с гидрофобом. (скачать .pdf)

— Техническая позиция по вопросу использования микро ОКСН

— Общие типовые решения по организации FTTH доступа по навивной технологии

— Подвеска ГТК Инкаб — таблицы стрел, нагрузок и типовые решения

— Инструкция по монтажу и эксплуатации кабелей марок ДПТ, ДПТа, ДПТс, ДОТа, ДОТс

— Инструкция по монтажу ДПОм, ДПОд, ТПОм, ТПОд

— Инструкция по монтажу, вводу в эксплуатацию и эксплуатации ОКГТ с приложениями

— Инструкция по монтажу кабелей со стальным модулем

— Инструкция по прокладке в кабельную канализацию

— Инструкция по прокладке в грунт

— Инструкция по прокладке в ЗПТ

— Выдержки из правил устройства электроустановок (ПУЭ) (скачать .pdf)

— Правила проектирования и строительства ВОЛС на линиях до 35 кВ (скачать .pdf)

— Правила проектирования и строительства ВОЛС на линиях до 110 кВ (скачать .pdf)

— Правила применения оптических кабелей (скачать .pdf)

— Районирование территорий энергосистем по пляске проводов РД 34.20.184-91 (скачать .pdf)

— Требования к проектированию сетей электросвязи от 09.03.2017

Стандарты организации ОАО «ФСК ЕЭС»:

Навивные технологии:

— Навивная технология для сетей FTTH — видеоинструкция ЗАО «Тералинк»

— Компактные воздушные кабельные системы FTTH, Е. Гаскевич ЗАО «Тералинк» (скачать .pdf)

— Навивная технология для сетей FTTH, Е. Гаскевич ЗАО «Тералинк» (скачать .pdf)

Подвес с использованием зажимов:

— Арматура для подвески ВОЛС в условиях города — путь снижения стоимости — «Электросетьстройпроект»

Общее:

— Прокладка волоконно-оптических кабелей методы, приёмы, проблемы (скачать .pdf)

Монтаж ОКГТ:

— Замена грозозащитного троса на ОКГТ на металлических опорах ВЛ 110-750КВ без снятия напряжения

— Повышение надежности проводов, грозотросов ВЛ и ВОЛС — комплексный подход

— Применение оболочки нг(А)-HF в самонесущих кабелях до 10кН

— Недостатки кабеля с выноснным силовым элементом (типа «8») в сравнении с ОКСН

— Наведенный электрический потенциал ВЛ до 35 кВ

— Маркировка волокна в оптических кабелях производства Инкаб